Szilícium precízió: Hogyan forradalmasítja a félvezetőgyártást a közeli-infravörös spektroszkópia

Sep 24, 2025

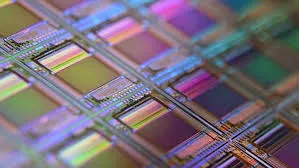

A félvezetőgyártó létesítmények gondosan szabályozott környezetében, ahol a nanométeres skálájú változások meghatározhatják a termék sikerét vagy kudarcát, a közeli infravörös (NIR) spektroszkópia elengedhetetlen analitikai technológiává vált. Ez a nem destruktív módszer a fotonika és az anyagtudomány határán működik, példátlan betekintést nyújt az olyan gyártási folyamatokba, amelyek korábban láthatatlanok voltak a hagyományos monitorozó rendszerek számára.

Az NIR félvezető alkalmazásainak alapvető elve a 950-1700 nanométeres tartományban lévő fotonok és a chipgyártásban használt különböző anyagok közötti egyedi kölcsönhatásban rejlik. Amikor az NIR sugárzás szilícium lapokkal, fényérzékeny rétegekkel és csomagoló vegyületekkel találkozik, molekuláris rezgések és fényszórási minták alapján különleges spektroszkópiai jeleket generál. Ezek a jelek digitális ujjlenyomatként szolgálnak, kritikus információkat tárva fel az anyagösszetételről, szerkezeti integritásról és a folyamat befejezéséről anélkül, hogy fizikai érintkezéssel károsítanák a kényes alkatrészeket.

1. táblázat: NIR spektroszkópia képességei a wafer hibadetektálásban

|

Hibatípus

|

Észlelési határ

|

Hagyományos módszer

|

Hamis pozitív arány

|

|

Felületi részecskék

|

0.1 μm

|

Optikai mikroszkópia (0.5 μm)

|

<0.01%

|

|

Mikrokarcolások

|

5 nm mélység

|

SEM elemzés

|

0.05%

|

|

Kristályhibák

|

0.05 μm²

|

Röntgendiffrakció

|

0.02%

|

|

Szennyeződés

|

0.01 monoréteg

|

Auger-spektroszkópia

|

0,08%

|

A technológia képessége a wafer hibadetektálásban különösen áttörést jelent. Mivel a NIR fény áthatol a szilícium felületeken, előre jelezhető mintákban szóródik, amikor makulátlan anyagokkal találkozik, de észlelhető anomáliákat mutat, amikor felületi hibákkal kerül kapcsolatba. A fejlett érzékelők képesek azonosítani akár 0,1 mikrométeres részecskéket és mikroszkopikus karcolásokat, amelyek elkerülnék az optikai mikroszkóp észlelését. Ez az érintésmentes megközelítés kiküszöböli a destruktív keresztmetszeti vizsgálat szükségességét, miközben lehetővé teszi a 100%-os ellenőrzési lefedettséget - egy létfontosságú előny, amikor egyenként több száz dollárba kerülő wafereket dolgoznak fel.

A fénylitográfiai folyamatokban a NIR spektroszkópia forradalmasította a vastagságmérés pontosságát. A technológia elemzi azokat a komplex interferenciamintákat, amelyek akkor jönnek létre, amikor a fény visszaverődik a fotoreziszt rétegek felső és alsó határai között. Kifinomult algoritmusok ezután ±0,1 mikrométeres pontossággal számítják ki a vastagságot a modern litográfia számára kritikus 10-100 mikrométeres tartományban. Ez jelentős fejlődést jelent a hagyományos ellipszometriás módszerekkel szemben, amelyek ±5%-os emberi hibával küszködtek és fizikai érintkezést igényeltek a mintákkal.

Táblázat

2

: Polimer Keményedés Megfigyelési Paraméterek

|

Paraméter

|

NIR Megfigyelési Képesség

|

Hullámhossz-tartomány

|

Pontosság

|

|

Keményedési fok

|

Valós idejű nyomon követés

|

1680 ± 20 nm

|

>99,2%

|

|

Keresztkötési sűrűség

|

Kvantitatív mérés

|

1700 ± 15 nm

|

98,5%

|

|

Üvegesedési hőmérséklet

|

Közvetett mérés

|

1650-1720 nm

|

±1,5°C

|

|

Maradó feszültség

|

Prediktív analízis

|

1600-1750 nm

|

±0,8 MPa

|

Az alkalmazás a csomagolási és beágyazási fázisokra is kiterjed, ahol a NIR a polimer keményedési folyamatokat valós idejű követéssel figyeli a molekuláris kötésrezgések segítségével. Amikor az epoxigyanták folyadék állapotból szilárd állapotba váltanak, C-H kötésük rezgési mintázatai előre jelezhető módon változnak, körülbelül 1680 nanométeres hullámhosszak közelében. A spektroszkópiai rendszerek ezeket a változásokat jobb mint 0,8%-os pontossággal észlelik, lehetővé téve a mérnökök számára, hogy a hiányos keményedést azonosítsák, mielőtt a modulok a végső tesztelési szakaszokba lépnének.

Táblázat

3

: NIR rendszer műszaki specifikációi

|

Paraméter

|

Teljesítményspecifikáció

|

Ipari szabvány

|

|

Jel-zaj viszony

|

>50 000:1

|

20 000:1

|

|

Hőmérséklet-stabilitás

|

±0,01°C

|

±0,1°C

|

|

Spektrális felbontás

|

0,5 cm⁻¹

|

2 cm⁻¹

|

|

Mérési reprodukálhatóság

|

99,8%

|

98,5%

|

|

Hullámhossz pontosság

|

±0,05 nm

|

±0,2 nm

|

A NIR-technológia megvalósítása jelentős mérnöki kihívások leküzdését igényli. A modern rendszerek indium-gallium-arzenid (InGaAs) detektor-tömböket tartalmaznak, amelyek több mint 50 000:1 jel-zaj arányt biztosítanak, termoelektromos hűtőrendszerekkel párosítva, amelyek a hőmérsékleti stabilitást ±0,01°C-on belül tartják. A szilárdtestű digitális mikrotükör-eszközök (DMD-k) helyettesítik a mechanikus optikai alkatrészeket, kiküszöbölve a rezgés okozta hibákat, amelyek veszélyeztethetik a mérési pontosságot gyártási környezetekben.

A félvezetőipar NIR spektroszkópia alkalmazása tükrözi a szélesebb átállást a reaktív minőségellenőrzésről a proaktív folyamatoptimalizálásra. Ahogy a chipjellemzők tovább zsugorodnak az atomskála felé, és új anyagok, mint a gallium-nitrid és a szilícium-karbid megjelennek a gyártásban, ez a foton-alapú analízistechnológia tovább fejlődik, hogy megfeleljen az egyre szigorúbb gyártási követelményeknek. Nem romboló jellege és valós idejű képességei miatt elengedhetetlen összetevővé vált a tökéletes hozamok elérésére irányuló törekvésben, a modern elektronikai gyártás hihetetlenül igényes precíziós szabványai között.